液冷固态发射机热设计

日期:2012-06-19

Thermal Design for Liquid-Cooled Solid-state Transmitter

杜 霆1,2

(1.南京航空航天大学机电学院,南京,210016;2.中国电子科技集团第38研究所,合肥,230031)

摘要 通过对某地面雷达发射机的冷却系统设计,介绍了固态发射机的液体冷却系统设计方案,进行了热分析,讨论了其中的关键技术。

关键词 固态发射机 液体冷却

Abstract: With the description of the cooling system design for one ground radar transmitter, a liquid cooling system design plan for solid-state transmitter is introduced, thermal analysis is presented, and the key technology of the design is discussed.

Keywords: Solid-state Transmitter; liquid-cooled

1 引言

随着固态发射机在雷达中的推广使用,越来越多的发射机采用高功率密度的结构设计,这就意味着微波功率晶体管工作时有更高的热流密度。结构设计师需要进行系统周密的热设计,确保发射机在恶劣的环境下可靠地工作。强迫液冷是一种较好的热设计解决方案。

2 冷却方案

某地面雷达发射机采用了分布式固态发射机,其单个功放组件的最大热耗为620W,微波功率晶体管(以下简称晶体管)的热流密度为28 W/cm2,晶体管法兰面最高允许工作温度为75°C,工作环境温度为-20℃~+50℃。

对于安装于天线背面的分布式固态发射机,其冷却方式基本上有两种:强迫风冷和液体冷却。采用强迫风冷的冷却系统结构简单、紧凑,成本低,设备量少,但受外形尺寸及重量的限制,其所能提供的风速有限,适合功放组件热耗及晶体管放大器热流密度较低的场合。液体冷却(这里指的是间接液体冷却)系统相对复杂,设备量大,成本高,但其承受的热流密度大,散热效率高,热负载温度梯度小,适合功放组件热耗及晶体管放大器热流密度较高的场合。

固态发射机热设计的主要目标是让晶体管在预定温度范围内可靠地工作,对于本例,优先考虑强迫风冷方案。按温升校核,强迫风冷固态功放组件的温升由四个部分组成:冷却空气吸收热量后的温升,对流换热温升,散热器底板的传导温升,接触热阻温升。由设计依据可知,固态功放组件的总温升Dt须小于75-50=25°C。通过样件试验,在底板衬铜的情况下,在平均风速7.5m/s时,末级组件中单个晶体管最高温升达到26°C。

在重量及体积要求严格的天线阵面上,给固态功放组件提供大于7.5m/s的风速是比较困难地。通过计算及样件的试验,采用强迫液冷较为合适。另外,从环境适应性的角度看,液体冷却方案要优于强迫风冷方案(与外界环境直接换热)。

3 冷却系统设计

3.1系统基本组成

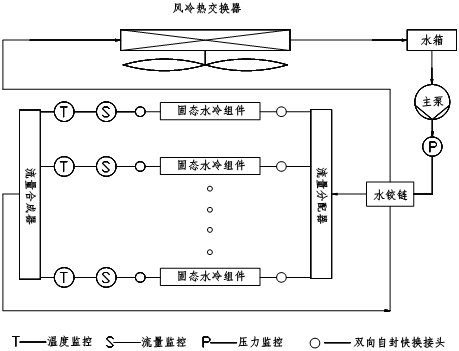

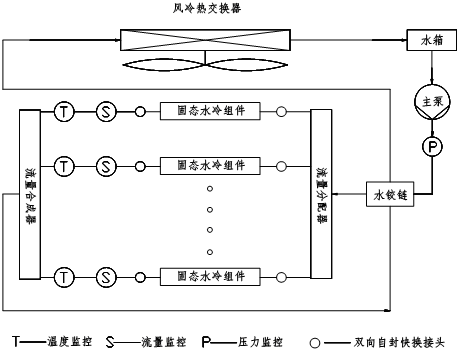

本冷却系统的一次换热采用强迫液冷,二次换热采用强迫风冷。包括水泵、水箱、水铰链、流量分配器、水冷组件、风冷换热器、管路系统、温度、压力及流量传感器等。其简化流程图如图一所示。

图一

3.2设计计算

根据发射机的工作温度,冷却液选择52%(体积比)的乙二醇水溶液,其冰点为-41℃。晶体管放大器是冷却系统的主要冷却目标,因此,其法兰面温度相对于环境温度的温升是本文讨论的重点,典型热电模拟图如图二所示:

图二

图中PC为晶体管的耗散功率,一般认为其值为电源供给功率与晶体管输出功率之差。TJ为晶体管结温,在地面雷达应用中一般取80℃~120℃,最大不超过200℃(对硅而言)。TC为晶体管壳温,本文取TC=75℃,TS为晶体管安装面的表面温度,TA为环境温度。RJC为晶体管的结壳热阻,一般为0.13~0.5℃/W(25℃时),RCS为晶体管法兰面与安装面之间的接触热阻,与安装面的粗糙度、接触压力、材料等有关。只要遵守厂家关于晶体管的安装规范,使用合适的导热脂,并保证紧固螺钉有足够的预紧力(一般认为应大于20Kgf/cm2),接触热阻就可以控制在可接受的范围内。RSA为冷板表面到周围环境的热阻,RCA为晶体管表面通过辐射、与空气的传导到周围环境的热阻,因RCA远大于(RCS+RSA),故晶体管的外热阻近似等于(RCS+RSA)。晶体管热设计的目的就是给晶体管外壳提供一条最优的传热途径,尽量减小冷板表面到周围环境的热阻RSA,使得晶体管法兰面相对于环境温度的温升尽量小。

对于间接强迫液冷的微波功放组件,其晶体管安装面与环境温度之间的温升可分为5个部分:液冷系统达到热平衡时的冷却液出口温度与环境温度之差ΔT1,流经液冷组件的冷却液吸收热量后的温升ΔT2,对流换热引起的温升ΔT3,传导引起的温升ΔT4,接触热阻引起的温升ΔT5。

已知组件外形长X宽X高=550X500X62(mm),流道内腔尺寸8X5(mm),流道内冷却液的流速为1m/s。

其中,根据风冷换热器的设计参数取ΔT1=9℃;

对于流经液冷组件的冷却液吸收热量后的温升ΔT2,可由下式计算:

ΔT1=

式中 Qv—— 体积流量(米3/小时)

P —— 发热器件的耗散功率 (千瓦)

CP—— 冷却液的比热 (千卡/公斤×度)

g —— 冷却液的密度 (公斤/米3)

根据已知条件代入得ΔT1=3.6℃

对流换热引起的温升ΔT3可由下式计算:

ΔT3=

首先计算当量直径,DE=  =6.15;已知V=1m/s,

=6.15;已知V=1m/s,

=6.15;已知V=1m/s,

=6.15;已知V=1m/s,

所以雷诺数RE=  =7945,因2300<RE<10000,管内液体属于过渡状态流动。

=7945,因2300<RE<10000,管内液体属于过渡状态流动。

=7945,因2300<RE<10000,管内液体属于过渡状态流动。

=7945,因2300<RE<10000,管内液体属于过渡状态流动。

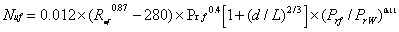

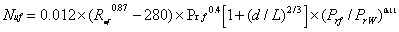

根据格里斯基公式:

式中PRF为该准则数在流体平均温度下计取,PRW为该准则数在壁温下计取。

代入得 =59.6

=59.6

=59.6

=59.6

所以

则ΔT3= ℃

℃

℃

℃

另外,对流换热引起的温升还可由麦克亚当斯公式、迪图斯-贝尔特公式等计算,这里不再列出。

传导引起的温升ΔT4= ℃

℃

℃

℃

接触热阻引起的温升ΔT5=  ℃

℃

℃

℃

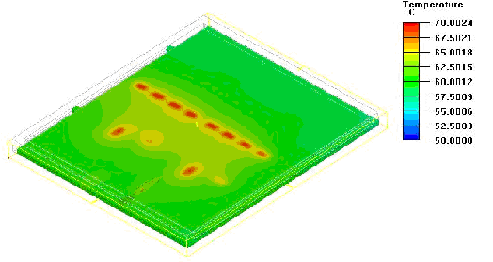

总温升ΔT=ΔT1+ΔT2+ΔT3+ΔT4+ΔT5=9+3.6+3.3+7.1+1.3=24.3℃<25℃,满足设计要求。在上述计算中,对流换热的有效面积要小于计算值,因此对流换热实际温升要大于计算值,而考虑到热传导的有效方向,传导引起的温升的计算值要大于实际值。使用仿真软件FLOTHERM计算,其热平衡时的温度云图如下图所示。

对于热设计,必须用模拟热试验来验证上述计算结果。用安装法兰面基本相同的电阻代替晶体管,加载620W的功率,在系统达到热平衡后,测量每只晶体管的壳温,其相对于环境温度的最大温差为23.75℃,证明单个液冷组件达到设计要求。

3.3流量分配

对于液冷固态发射机,一般由数十个驱动组件及末级组件组成(根据发射机的输出功率大小,组件数量可能更多)。而驱动组件与末级组件的耗散功率不同,所要求的冷却液的流量也不同,因此,精确的流量分配是冷却系统设计优劣的重要指标。流量分配的方法有多种,这里采用工程上常用的等直径流量分配管加流量调节阀微调的方法。

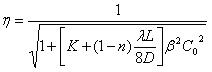

等直径流量分配管的配液均匀度,定义为流体通过各孔的最小与最大流量之比,记为 ,则

,则

,则

,则

式中K——校正系数

n——开孔数

——摩擦系数

——摩擦系数

L——孔距

D——主管直径

——开孔率, =n(d/D)2

——开孔率, =n(d/D)2

C0——流量系数

一般工程应用上要求各路流量误差在 5%以内,即配液均匀度为0.905。由上式可以看出,当开孔率增加,则配液均匀度下降。当开孔数过多时,不仅配液均匀度下降,并且流量调节阀微调的能力也下降,在工程上就需要大量的调试时间。通过模拟试验,在开孔数14,开孔率0.56的情况下,各路实测流量与预期值误差在 5%以内,满足设计要求。

3.4关键技术

固态发射机强迫液冷系统的关键技术为液冷组件及精确的流量分配。液冷组件的流道截面大小、形状,流道布局,组件的材料,冷却液流速等因素需要综合考虑,优化设计,力求组件的安装面到周围环境的热阻最小。流量分配需要精心规划,简化流程,在工程上易于实现。另外,作为液冷系统中重要的元件,水铰链的高可靠性及维修性必须考虑。

4 结束语

随着固态发射机微波功放组件中单个晶体管工作时热流密度的增加,强迫液体冷却是较好的热设计解决方案。本文讨论了其中的关键技术,并通过试验进行了验证。

参 考 文 献

[1] 电子工业部第14研究所编 .电子设备冷却设计手册. 南京:电子工业部第14研究所出版,1984年6月

[2] 谢德仁编 .电子设备热设计. 东南大学出版社,1990年

[3] 伍钦等 .等直径流量分配管的计算. 华南理工大学学报(自然科学版),2000年7月.

作者简介:杜霆(1970-),男,安徽人,高级工程师,主要从事雷达发射机冷却方面的技术研究.

沪公网安备 31010602003953号

沪公网安备 31010602003953号