电动汽车电池组的1D-3D CFD耦合热管理(Flowmaster & FloEFD)

日期:2016-03-31

近年来,随着对化石燃料的关注度持续增长(尤其是在汽车行业),人们对电动和混合动力汽车的热情度也日益增高。然而在电动汽车的核心领域始终面临着一个挑战——电池。作为储能的主要部件,电池需要尽可能高效轻便,以保证单次充电可以达到理想的行驶里程。影响电池性能的因素有很多,其中重中之重便是温度。

通常情况下,电池最佳运行状态的保持对控温要求极高。如果电池长时间过热,将有可能导致失效;相反,如果电池过冷,将不能高效运行。这就有两个必须要克服的挑战:1.冷却回路的设计必须保证能快速有效的带走电池组多余的热量;2. 热控系统能在合理的时间内将电池加热到正常工作温度范围。由于没有内燃机,这点在北美、欧洲和亚洲等冬季温度长期处于零下的地区显得尤为重要。

如今,汽车行业的设计周期在不断缩短,这些需要消耗大量时间进行迭代设计的系统该如何能达到一流可靠的设计?

一维和三维CFD仿真

工程师一直面临着以下挑战:他们需要利用所有可能的工具去设计安全可靠且成本低廉的产品。在过去几十年里,数字化工具的进步推动了虚拟样机技术的持续发展。其中使用最为广泛的工程软件便是计算流体力学(CFD)软件。

CFD是流体力学的一个分支,它是基于数值计算方法来建模并求解机械或电气系统内流体的流动和传热问题。使用CFD软件求解能让我们获取任意一点在任意时刻的所有变量信息,相比之下,试验只能获取数量有限的离散点信息。

多年来,不同类型的CFD软件不断被研发,包括一维的和三维的。这些软件已经成功应用于诸多工业的热流系统建模,特别是汽车行业。利用1D和3D CFD,工程师能够更好的理解流体流动特性和工程设计;事实上在很多机构中,两者都被用于改进产品及系统设计以确保在设计周期中性能参数能够达标。

当工程师能够选择多个CFD分析软件后,就面临一个新的问题,“何时使用一维软件,何时使用三维软件?”尽管这个没有绝对的答案,但两类软件的优势和弱势使得他们有了两个相对明确的方向。

对于单个元器件或者集成度不高的系统设计,任何细小的几何特征(长度、曲率、角度)都会对流体系统运行的效率产生重大影响。在这些案例中,系统中某个独立部分的微小改变,都足以产生显著的多维度流动变量。此时,三维CFD软件就是您最好的选择,因为它能够相当准确的分析复杂几何模型。然而有优必有劣,当设计对象从单个元件扩展到由管道相连的多个元件组成的系统时,对计算硬件的要求和仿真花费的时间将难以在既定的时间周期内得到满足。设计规模越大,它将更为明显。

当遇到这类情况时,一维CFD软件就是一个很好的选择。因为一维仿真法将三维几何简化至元器件级别,将几何特征参数化。这类分析不需要消耗太多的计算资源,比起三维模型要快很多。一维CFD建模所面临的最大挑战是去获取足够的数据,以便在系统级别上准确定义元件的三维几何特征。历来我们有如下几种方式获取:供应商提供的试验数据;设计手册上的经验数据,而这通常只涉及标准元件,像是弯头和三通之类的。尽管这些方法可行,但它需要耗费大量的时间去等待供应商提供参数,且虚拟仿真的目的之一,就是要在物理试验前了解系统特性,依靠试验数据的方法显得本末倒置了。

那么,1D和3D CFD仿真该如何应用于电动&混动汽车的电池设计呢?对此,我们列出了以下几点。

设计考量

在使用CFD或其它工程软件来处理此类问题时,我们需要考虑如何在正确的时间使用正确的工具。在我们这个例子里,设计的起点是先建立精确的电池组模型和相关的电池热管理系统(BTMS)。评估极端环境下的运行能力,比如确定超出既定工况时的某个性能参数。针对此类分析,使用三维CFD软件是您最好的选择,比如FloEFD。其分析结果可以预测可能发生的复杂流态。一旦获取了这些信息,我们就可以进一步研究电池组置于大型系统中时产生的影响,比如在低温环境下的冷机启动。对于这类分析,一维CFD软件,比如Flowmaster会是一个很好的选择,因为它可以读取FloEFD分析结果中的特性参数,快速分析器件间的互相作用。

尽管两者都能处理流体动力问题,但它们在模型设计分析中也都有各自的局限性。

3 D CFD的设计局限性

对于极具挑战的工程问题,3D CFD求解过程是及其复杂的。过去CFD软件都需要由经过专业培训的专家操作,而如今,由上海坤道公司代理的CFD软件FloEFD则允许缺乏CFD专业背景的设计师及工程师去分析压力损失和热特性。通过嵌入MCAD环境,设计师可以在设计阶段直观的优化产品。与传统仿真相比,可以减少65%-75%的仿真时间。因为FloEFD可以直接读取建立电池冷却单元的CAD软件的模型数据,所以不需要再重新建立一个单独的CFD模型,并且任何的设计变更,也可以直接在FloEFD界面下进行操作。

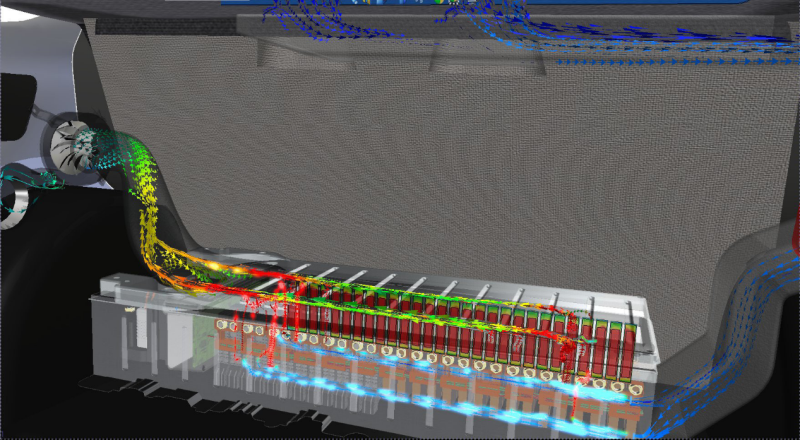

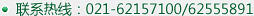

BTMS的重要功能,是维持并优化整个电池组的运行温度,以保障在恶劣运行条件下的电池性能。有效的热控制对耐久性方面也是尤其重要的,因为过高的温度降加速电池单元的老化和失效。FloEFD的分析结果能反映出电池组流动路径上的压力损失、流速、换热量和温度。如下图所示。

.png)

在下面的例子中,我们来探讨一个采用液冷方案的电池组,电池单元单层布置,一共6排,每排8个。这是一个典型的中型电池组结构,大小介于Leaf(300kg)和Tesla(450kg)之间,设计面临太多的可能性。即使设计方向确定后,也会频繁的出现设计变更,因为它需要不断优化以达到最小的压力损失和尽可能均匀的温度分布。因此,比起传统CFD软件,三维实时CFD是最优的解决方案,它能够快速的在产品设计周期中优化出此类模型的最佳特性。

1D CFD的设计局限性

在使用类似Flowmaster这样的一维CFD工具时,分析更着重于系统的整体性能,研究系统内各个器件的互相作用。这用3D CFD是很难实现的。一维建模方法可以用于早期的设计考量,比如极端工况下的冷却,冷机启动的预热,以及水泵随电池负载变化的性能。

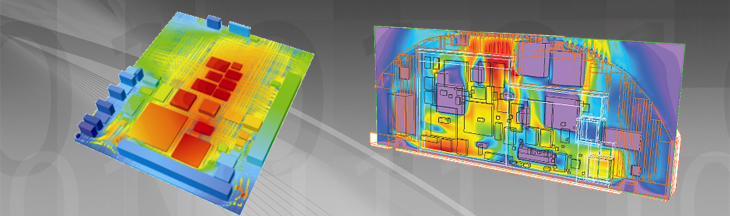

在这个例子中,我们先来探讨一下电动汽车,它的系统没有混合动力汽车复杂。液冷BTMS包含上述的6*8的电池组、预热器、泵和储液罐。考虑到全加速状态下对电动马达的额外动力输出,我们设定单个电池单元的最大散热在30W/cell左右。

此例中重点需要考虑的是电池组的建模。若把整个电池组当成单一元件,则定义全局换热系数和总热载荷就可以了,这种建模方法非常简单,也完全可以接受;不过在此例中,我们把每个电池单元都独立建模,如此可以捕捉到不同电池单元间的温度梯度,以备设计变更时使用。同时,由于管道的压力损失和传热特性对系统而言影响甚微,故建模时这些部件都省略掉,如下图所示。

.png)

使用1D CFD最大优势之一是能求解快速,特别是瞬态分析。但1D CFD需要大量的数据来描述每个器件内部所发生的物理现象。可幸的是,Flowmaster内嵌的大型经验数据库包含了大量的基于几何的器件模型,例如阀门、弯头、接头等。如此对试验数据或供应商提供数据的依赖性大大降低。

1D和3D CFD软件的联合,能够轻松实现1D CFD对3D CFD分析结果的调用。比如在这个例子中,通过FloEFD分析所得的压力损失和换热系数等性能参数可以在Flowaster电池热管理系统模型中直接使用。

电池热管理系统分析

当1D和3D CFD模型都建立好以后,有一些数据可以同时用于两个软件的分析。本例中,最大热负载就是其中一个。

峰值条件下的散热/极端工况的冷却

极端工况下的冷却,其研究目的是为了确定合适的冷却液流量,以保证系统工作在40℃(锂电池的临界温度)以下。30 - 40℃是业内普遍认可的保持这些昂贵电池寿命的最佳工作温度范围。这是一个极端恶劣工况的分析,目的是为了确保系统的冷却能力在没有舱室空调系统的辅助时,依然能匹配最大发热量。因为空调系统是制造商为更高冷却需求的工况设计的。

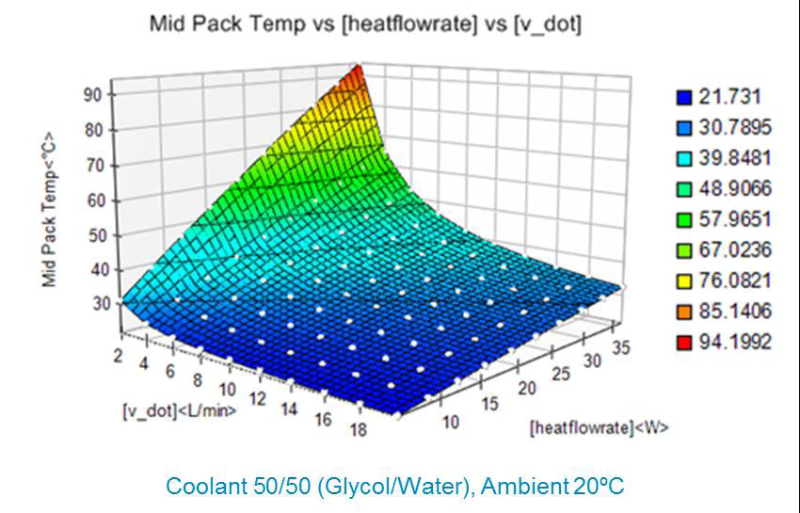

我们进行一项参数研究,在保持发热量30W/cell的状态下,将泵流量从2 l/min逐步增加到15 l/min,用以确定能保证电池组温度在40℃以下的最小流量。冷却液的组分为乙二醇/水 50/50,环境温度为20℃。

如图表3所示,能够确保电池组件所有部分的温度都低于40度的最小流量大概是9.5 l/min(2.5 gal/min), 与泵供应商进行简单的核对,确保为系统选择的泵能够满足该要求。

.png)

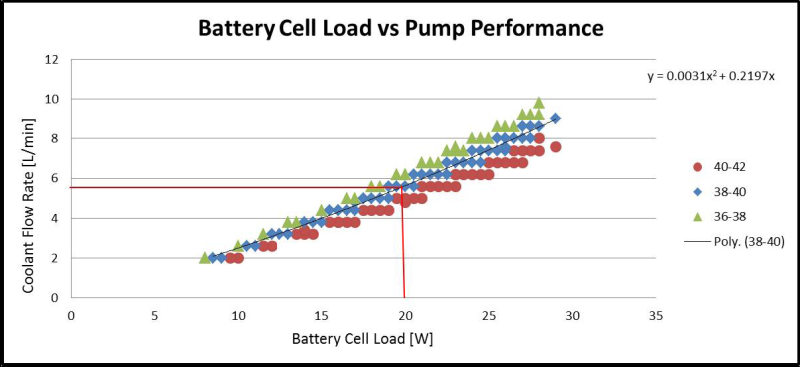

泵性能 vs电池负载

前面我们已经确定了系统的最小流量。下面我们展开一项新的参数研究,来了解不同工况下,尤其是变冷却液流量和变载荷情况下电池组所表现出来的性能。再次运行FloEFD的parametric study,我们便可得到电池的性能脉普图(Temperature vs Coolant Flow Rate vs Cell Load),如下图所示。

该脉普图为电池裸露在外的理想工况运行提供了快速参考。若其性能不符合需求,可以快速进行设计变更。

通过这张图,我们还可以画出电池负载与泵性能的趋势线(关系曲线),如图5所示。

该曲线数据可以嵌入泵控制策略的算法编制中。例如,当电池单元的热负载为20W的时候,欲使电池温度保持在40℃以下,则冷却液的流量应为5.5L/min。除了编制泵控制器算法,该脉普图还能作为电池组的热特性数据,与前面得到的流阻特性数据(Pressure Drop)一起,用于后续的Flowmaster的电池组建模。

冷启动的暖机过程

通过3D CFD分析,确认单一元件级别的设计达到要求以后,我们需要进一步研究其嵌入系统后的性能表现。对电动汽车的电池系统来说,由于没有内燃机供热,冷启动的热机就是一个很严峻的现实挑战。想象一下,芝加哥-10℃的冬天,汽车电池组如何在既定时间内达到理想的工作温度。

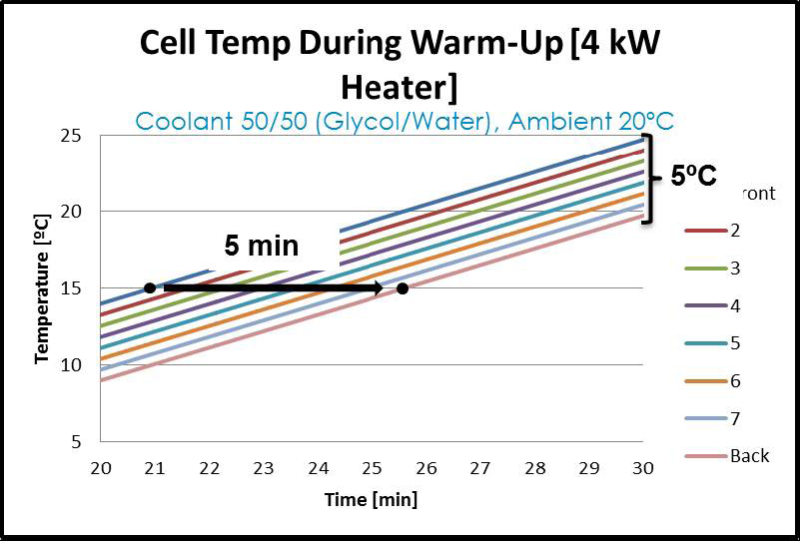

没有内燃机,冷机启动就需要额外的热源,比如PTC加热器。在本例中,可变的参数有两个:泵转速和PTC加热器的功率。最后的判定标准为电池组温度达到20℃的时间不能超过30分钟。

初步的分析我们只考虑两个不同泵转速(一高一低)下,加热器功率从2kW增大到10kW的情况,其结果如表1所示。从结果可以看出,泵转速对暖机时间几乎没有影响。所以将泵在低转速下运行既可以降低辅助电池的额外负载,同时又不影响暖机时间。

.jpg)

因此,设计参数可以简化成单一变量——加热功率。从表格6可以看到,保证系统在30分钟内达到理想工作温度20℃的最小加热功率为3kW。

.png)

我们注意到一个有趣的数据——5 mins。电池组不同部分(前后)的电池单元达到理想工作温度的时间并不相同。从图7可以看出,电池组后部的电池单元达到AOT比前端(离加热器最近)延迟了5分钟左右。

还有另一个有趣的数据——5℃。在暖机过程中的同一时刻,电池组不同部位的电池单元温度也是不相同的。如图8所示,同一时刻电池组前后部温差大约为5℃。如果该温差超出预期,则需要通过增大冷却液流量,后部电池单元辅热,或者改善流道设计等手段来优化并重新运行仿真。

结论

以上的案例展示了在电动汽车电池热管理这种复杂系统设计中FloEFD和Flowmaster强大的的1D-3D联合仿真能力。在单一元件级仿真中,FloEFD能分析出部件详细的流动和传热特性以精确的确定电池组的性能,如此诸如乱流和大温度梯度等一些问题可以在设计早期发现并改进。而且,受益于FloEFD可以直接读取MCAD的数据,相比传统CFD软件仿真时间缩短了65-70%。同时,当设计重点延伸到整个电池组冷却系统时,运用Flowmaster可以分析元件间的相互影响,进而确定系统各部件的性能匹配。FloEFD和Flowmaster的联合使用,这就是开头提到的在正确的时间使用正确的工具,提高设计效率。

沪公网安备 31010602003953号

沪公网安备 31010602003953号