FloEFD 软件帮助将样机数量 从 12 个减少到 1 个

日期:2015-03-26 Tags:floefd,仿真

设计挑战

Azonix 是 Crane Co. 公司的一个分支,是为苛刻环境提供高度工程化的计算机和显示器的主要厂商。Terra 是一种新型嵌入式计机,为运输行业设计。它类似于Azonix 的其它产品,元件完全密封,在高温环境中使用。Young 解释:“和我们大多数的产品一样,Terra热传导和自然对流冷却受限。这对于现代电子设备是一个艰难挑战。”

解决方案和收益

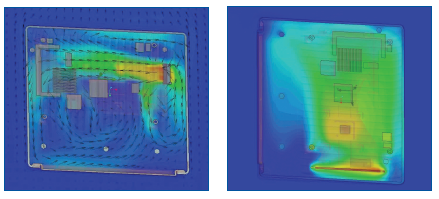

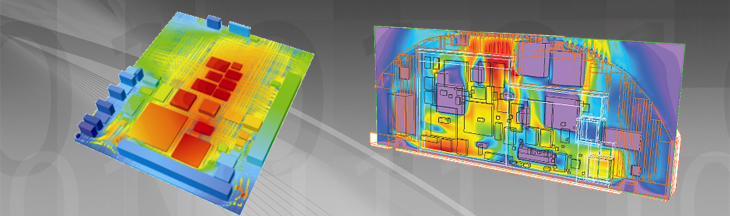

在 FloEFD™ 中打开 SolidWorks 模型定义热源、材料属性和产品机箱外部环境温度的设计极限 60°C。之后定义目标并运行了热仿真。软件分析该 CAD 模型,自动判定流体和固体区域,允许定义全局流体区域,自动进行固体和流体区域的网格划分,不需在 CAD 模型上添加额外零件。软件大约用 5 小时生成了仿真结果。结果显示,正如我们所预期的一样,关键元件表面温度超过允许的 90°C极限温度。

传导路径热源、散热器和散热器几何模型是主要设计参数,可以通过它们提高热性能。扩大传热器截面并将材质由铝改为铜。元件和散热器之间插入热界面材料。在模型中定义热界面材料为接触热阻,这能减少网格数量而不是降低界面材料传导率。这些改变足以降低散热元件的表面温度但是还不能达到热设计要求。之后我们优化了散热器设计。在反复调整散热翅片的位置和高度大约六次后,散热器优化完成,元件内部温度达到最小化。“对散热器做的调整使表面温度降至可接受范围的上限。所以我们可以在建样机之前完成热设计。当样机建好测试时,实际测试结果和仿真结果误差在5% 之内。因此,这是我们唯一需要制作的样机。新生代嵌入 CAD 工具的 CFD软件使得设计团队在设计初期就从散热的角度优化设计,我们的经验正是它帮助节时省钱的最好案例。”Young 如是说。

“FloEFD 计算流体动力学(CFD) 软件使得没有流体分析背景的设计工程师可以执行热仿真。我们在最初就获取设计结果,仅需要做一个样机,避免了经常发生在研发后期的昂贵的设计修改费用。”

— James Young,设计工程师AzoniX

沪公网安备 31010602003953号

沪公网安备 31010602003953号